Главная / Полезные материалы /

- Пружины

- ГОСТ 14911-82 ОСТ 36-94-83

- ОСТ 36-146-88

- Серия 4.903-10: Выпуск 4

- Серия 4.903-10: Выпуск 5

- Серия 4.903-10: Выпуск 6

- МН 3941-62-3966-62

- ОСТ 34.10.610-93 - ОСТ 34.10.745-93

-

ОСТ 108.275.25-80 - 108.643.01-80

- 275.25-80

- 275.26-80

- 275.27-80

- 275.28-80

- 275.29-80

- 275.30-80

- 275.31-80

- 275.32-80

- 275.33-80

- 275.34-80

- 275.35-80

- 275.37-80

- 275.38-80

- 275.39-80

- 275.40-80

- 275.41-80

- 275.42-80

- 275.43-80

- 275.44-80

- 275.45-80

- 275.52-80

- 275.53-80

- 275.54-80

- 275.55-80

- 275.56-80

- 275.58-80

- 275.59-80

- 275.60-80

- 275.61-80

- 275.62-80

- 275.63-80

- 275.64-80

- 275.65-80

- 275.66-80

- 275.69-80

- 343.01-80

- 343.02-80

- 343.03-80

- 382.01-80

- 382.02-80

- 386.01-80

- 386.02-80

- 386.03-80

- 632.01-80

- 632.02-80

- 632.03-80

- 632.04-80

- 632.05-80

- 632.06-80

- 632.07-80

- 632.08-80

- 632.09-80

- 643.01-80 Ушко

- Альбом Л8-[138-200]

- Альбом Л8-[508-524]

- Опоры трубопроводов ТПР

- Блоки пружинные, кожухи фланцевые

- Подвески трубопроводов ГОСТ 16127-70

- Подвески трубопроводов ГОСТ 0312.01 - 0312.08

- Подвески трубопроводов ГОСТ 16127-78

- Подвески трубопроводов ОСТ 24.125.101 - ОСТ 24.125.166

- Подвески трубопроводов Серия 5.903-13: Выпуск 6-95

- Серия 5.903-13: Выпуск 7-95

- Серия 5.903-13: Выпуск 8-95

- Подвески трубопроводов

- Разное

Спец. предложение

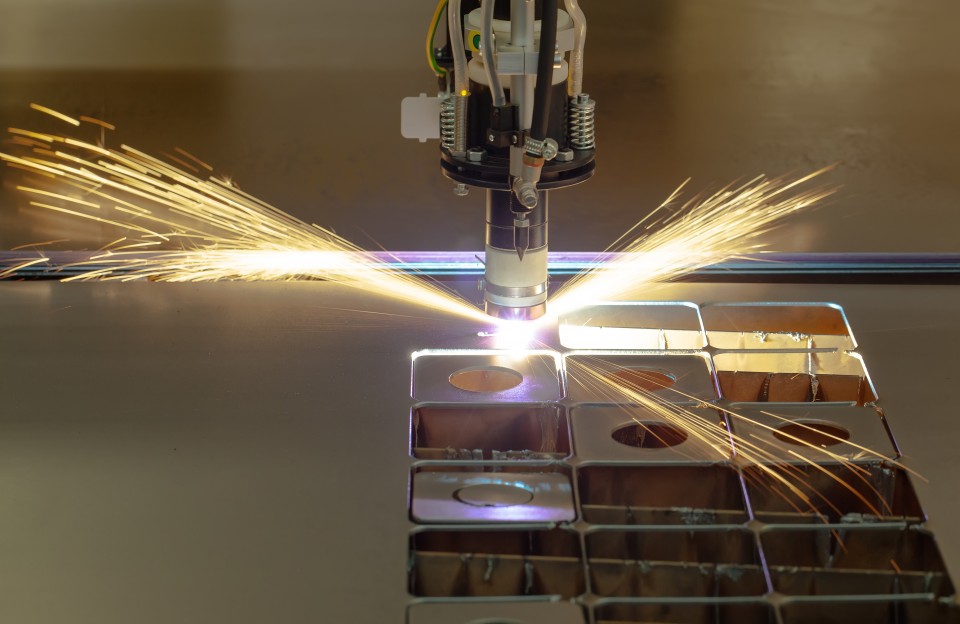

Лазерная или гидроабразивная резка? Сравнительная характеристика

В практике выполнения разделительных операций с листовыми материалами в условиях мелкосерийного и единичного производства преимущества зачастую получают технологии локального разделения материала, основанные на раскрое из цельного фрагмента заготовок с различной конфигурацией. Это позволяет использовать не специализированное, а универсальное оборудование. Гидроабразивная и лазерная резка распространённые представители подобных технологий, какой отдать преимущество?

- Лазерная резка металлов: принцип и сущность процесса

- Преимущества и недостатки

- Гидроабразивная резка: технология и оборудование

- Преимущества и ограничения

Лазерная резка металлов: принцип и сущность процесса

Метод резки лазерным лучом происходит вследствие воздействия на поверхность раздела высококонцентрированного теплового источника, при этом тепловая мощность лазерного луча составляет не менее 100 МВт/см2. В подобных условиях любой материал претерпевает световую эрозию – разрушение. Процесс лазерной резки происходит в несколько этапов: нагрев, плавление и размерное испарение.

Таким образом, непосредственно перед разрушением в слоях разрезаемого материала происходят сложные термофизические процессы, обуславливающие изменение его структуры и свойств в приконтактных зонах. Мощность оборудования для лазерной резки определяет длительность каждого из вышеперечисленных этапов.

Станок для лазерной резки состоит из:

- Инструментального блока, в котором размещается лазерная головка;

- Портальной рамы, с помощью которой производится позиционирование заготовки;

- Рабочего стола с устройствами, обеспечивающими трёхкоординатную фиксацию разрезаемого материала;

- Источника питания лазера;

- Насосно-вентиляционной системы, производящей удаление продуктов эрозии из зоны обработки.

Все виды оборудования лазерной резки оснащаются системами ЧПУ, управляемыми от программно от бортового компьютера.

Преимущества и недостатки

Несомненными достоинствами процесса считаются:

- Высокая производительность, которая практически не зависит от механических характеристик разъединяемого материала, а также от его структуры.

- Возможность минимизировать непроизводительные потери при резке, поскольку ширина лазерного пучка не превышает 10..20 мкм.

- Высокое качество разреза, исключающее возможность неконтролируемого размерного плавления материала. Таким образом, отпадает потребность в последующей доводки плоскости разделения до требуемых параметров шероховатости.

- Универсальность процесса. При помощи лазерного луча можно не только разрезать материал, но также получать сложные по конфигурации отверстия, щели и пазы, производить упрочняющую обработку и т.д.

Недостатки лазерных технологий проявляются в следующем:

- Оборудование весьма дорого и сложно в наладке, а потому требует специально обученного персонала. Лазерная резка при малых программах выпуска далеко не всегда рентабельна.

- Высококонцентрированное термическое воздействие на поверхность вызывает её коробление, с соответственным изменением пространственных размеров заготовки. Обработку тонких изделий из металлов с высокой теплопроводностью лазером не выполняют.

- Не всегда в конечной заготовке после лазерной резки сохраняется та микроструктура, которая требуется для долговременной эксплуатации готовой детали.

- Выделение газов при резке лазером вынуждает выделять под такое оборудования обособленные зоны.

Гидроабразивная резка: технология и оборудование

Обработка металла водой, которая подаётся в производственную зону под большим давлением (более 4000..5000 ат), может вызывать локальное разрушение. Однако, значительно более эффективным признано сочетание двух потоков: водной струи (со скоростью более 1000..1200 м/с) и потока мелкодисперсных абразивных частиц, например, кварцевого или гранатового песка. При подобном комбинированном воздействии на поверхность, местное разрушение происходит и за счёт гидравлического воздействия струи и, вследствие, механической эрозии материала от твёрдых частиц абразива.

Гидроабразивная резка металла выполняется гидравлическим резаком, представляющим собой инструментальную головку, в выходной части которой имеется сопло. Туда вводятся, постоянно перемешиваясь, поток воды под высоким давлением и подготовленный (отфильтрованный по фракциям и высушенный) абразив. По мере приближения сопла к разрезаемой поверхности давление потока возрастает до показателей, превышающих предел прочности обрабатываемого материала. В результате последний разрушается по линии перемещения резака. Отработанные абразивные частицы вместе с водой удаляются через систему фильтров насосной установкой и подготавливаются для дальнейшего применения.

Технологическими характеристиками процесса являются:

- Точность разделения: зависит от размеров абразивных частиц (они не должны превышать 500..600 мкм, иначе резка будет некачественной);

- Расход абразивной составляющей: у современных станков она не превышает 45..50 г/с;

- Производительность резки. Она зависит от вида разделяемого материала и его толщины, максимально 1,5 м/мин.

С целью уменьшения уровня шума при работе оборудования, координатный стол с резаком помещают в ванну с водой. Это способствует эффективному гашению кинетической энергии струи и увеличивает долговечность оборудования.

Преимущества и ограничения

Достоинства технологии:

- Отсутствие нагрева разделяемой заготовки, максимальная температура которой не превышает 70..900С. Таким образом, её коробление исключается, а точность возрастает.

- Возможность вести обработку изделий значительной толщины – до 250…300 мм (иные способы разделения толстых заготовок неэффективны из-за высоких энергозатрат).

- Пригодность процесса для резки любых материалов, в том числе хрупких – стекла, камня и т.д.

- Высокая чистота разреза, поскольку поверхность не оплавляется, что неизбежно при всех способах термического разделения исходных заготовок.

Недостатки гидроабразивной резки:

- Сложность и громоздкость технологического оборудования.

- Малая долговечность сопла: заточка инструмента вследствие его интенсивного износа потоком абразивных частиц должна выполняться после каждой рабочей смены.

- Повышенный уровень шума во время работы.

- Возможность коррозии металла в процессе обработки, что вынуждает незамедлительно высушивать заготовки после резки.

Суммируя, можно сделать вывод о том, что для тонко- и среднелистовых металлов, а также необходимости выполнять разделительные операции более пригодны лазерные установки. Для повышения функциональности процесса при разделении толстолистового металла, при одновременном обеспечении высокого качества реза, а также при обработке нержавеющей стали, цветных металлов и сплавов и т.д. превосходство имеет гидроабразивная резка.